煤矿专用管道的技术与应用

阅读量:

优化煤矿设备机械工程:专用管道的技术与应用

煤矿设备机械工程是一个高度专业化的领域,其包含了许多复杂的机械设备和技术工艺,而其关键组成部分之一便是专用管道。作为连接与传输的重要桥梁,管道系统不仅承载着输送液体和气体的重任,还在一定程度上影响着设备的运转效率和施工安全。因此,理解并优化煤矿设备中机械工程专用管道的功能和特性,对于提升整个系统的效率与稳定具有至关重要的意义。

一、专用管道的类型与材质

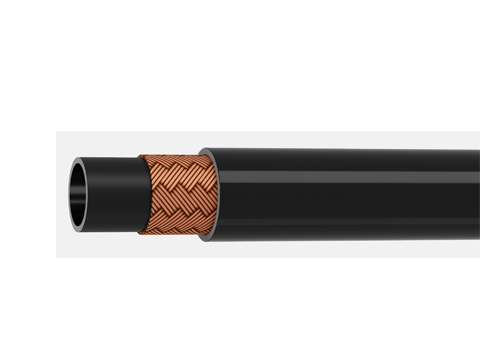

在煤矿机械设备中,专用管道依据用途与材质可分为多种类型,其中主要包括液压管道、高压气体管道、排水管道以及输送化学药剂的管道等。每种类型的管道由于用途和操作条件不同,往往在材质和设计上有所区别。

液压管道主要用于传输液压油,是矿山机械设备液压系统的重要组成部分。为了保证液压油在高压下的稳定传输,液压管道通常选用耐压性和耐腐蚀性较高的材料,如不锈钢或特种合金材料。

高压气体管道用于输送压缩空气或煤矿生产所需的其他气体。这类管道需要在保证高压条件下不发生泄漏的情况,因此,管道的密封性和耐压性是设计中的重点。常用的材料有碳钢管和镀锌钢管以及特殊处理的塑料管。

排水管道用于矿井排水,常年受到水流和矿山恶劣环境的考验,因此需要具备优良的抗腐蚀和耐磨损能力。常见的管材包括聚氯乙烯(PVC)管、玻璃钢管等,同时需确保管道连接处的密封性能以防止漏水。

输送化学药剂的管道既要抗腐蚀,又要求材料的化学相容性良好,以防化学药剂对管道材料造成损害。因此,通常选用特氟隆涂层的不锈钢管或抗腐蚀塑料管。

二、管道设计与安装的关键考虑

煤矿机械工程中的专用管道设计涉及多个因素,这不仅包括对管道尺寸和材料的选择,还需考虑所服务机械的要求、现场施工条件、环境湿度、化学腐蚀风险、温度变化等。合理的设计可以有效提升矿山机械设备的整体运行效率和使用寿命。

1.管道尺寸与压力的匹配

管道的直径和壁厚都需要依据系统压力和流量来进行精准设计。错误的尺寸选择往往会导致流体流速过慢或过快,从而影响系统效率,甚至引发设备故障。特别是在高压系统中,适当的壁厚能有效防止管道爆裂。

2.材料的选择

选择管道材料时应综合考虑机械性能、化学稳定性和经济性。特定工况下的专用管道需要在维持成本的同时确保最佳的性能。

3.现场施工条件

在安装管道时,施工现场的地形和空间限制也需仔细考虑,以保证安装工作的顺利进行。同时,在易腐蚀和潮湿的环境中工作时,采取适当保护措施以防止安装质量受损是至关重要的。

三、管道系统的维护与保养

管道维护和保养是确保煤矿机械设备长期稳定运行的重要环节。由于管道系统往往是设备系统中隐藏最深且最容易被忽视的部分,因此定期检查和维护极有必要。

1.定期检查连接处的密封性

管道之间的连接处往往是最容易发生泄漏的部位,因此,定期检查并确保这些部位的密封性可以有效防止因泄漏造成的系统损失和安全隐患。

2.清除管道内堵塞物

流体传输过程中,管道内可能会积聚杂质和沉淀物,形成堵塞,对系统运行造成阻碍。定期的清扫和疏通,能确保管道畅通无阻,维持系统的高效运行。

3.监测腐蚀情况

矿井环境复杂,高湿度和化学药剂都可能对管道造成腐蚀。通过定期检测管道的腐蚀状况,可以及时进行防腐处理,有效延长管道使用寿命。

四、智能化管道管理的未来发展方向

随着科技的进步,智能化与信息化管理已成为煤矿机械工程的发展方向之一,专用管道系统也不例外。

1.物联网技术的应用

通过为管道系统配置传感器和监控装置,可以实时采集井下环境、管道压力、流量等参数,并通过物联网技术传输到地面控制中心,实现对管道系统的实时监控和预警。

2.预测性维护

基于实时监控提供的数据,利用大数据分析技术可对管道系统进行健康评估,预测潜在的故障风险,从而提前安排维护工作,降低突发故障对设备运行的影响。

3.自动化检修机器人

目前,研究人员已在研制适用于管道系统的自动化检修机器人。这些机器人可以代替人工深入危险或狭小的管道区域进行检查与维修,大幅降低人力成本和安全风险。

结语

煤矿机械工程中的专用管道系统作为一种隐性但至关重要的组成部分,其优化和管理显然有助于提升矿山设备的整体效率和运行安全。通过合理的管道选择与设计、细致的维护保养,以及智能化技术的应用,未来的煤矿设备机械工程必将迎来更高效、更安全的发展时代。